Wie lassen sich ausrangierte Kundenfahrzeuge für die Produktion von Neufahrzeugen nutzen und damit Materialkreisläufe innerhalb der Automobilwirtschaft schließen? Das Audi-Projekt "MaterialLoop" untersucht, wie in die Fertigung von Neuwagen mehr Materialien aus Altfahrzeugen einfließen können, ohne dass es zu Qualitätseinbußen kommt. Damit soll zum einen der ökologische Fußabdruck des Unternehmens reduziert werden, zum anderen soll die Versorgungssicherheit verbessert werden, da Rohstoffe nicht erst neu gewonnen werden müssen.

Erkenntnisse aus dem Recycling-Projekt sollen außerdem dazu beitragen, dass bereits bei der Produktentwicklung und Konstruktion die Recyclingfähigkeit künftiger Modelle optimiert wird. Ziel ist, dass Bauteile und deren Komponenten am Lebensende der Fahrzeuge im Verwertungsprozess sortenrein getrennt werden.

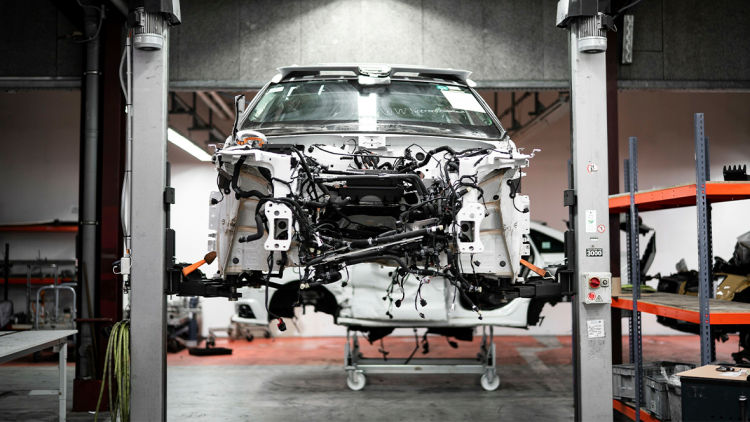

Im Rahmen des aktuellen Projekts, das in Zusammenarbeit mit Partnern aus Forschung, Recyclingbranche und Zulieferern stattfindet, wurden 100 Fahrzeuge gezielt demontiert. Dadurch ließen sich etwa größere Kunststoffbauteile für das weitere Recycling sichern. Die verbliebenen Fahrzeugkarossen wurden geschreddert und in verschiedene Materialgruppen wie Stahl, Aluminium und Kunststoff getrennt. Erste Erfahrungen zeigen, dass sich ein Großteil des recycelten Stahls für die Produktion neuer Modelle - auch für anspruchsvollste Strukturteile - nutzen lassen.

Positive Ergebnisse hat Audi bereits mit Glas-, Kunststoff- und Aluminiumrecycling erzielt. Aus dem Glasgranulat von nicht mehr reparierbaren Autoscheiben lässt sich neues Flachglas herstellen, das in der Produktion des Q4 e-tron eingesetzt wird. Ein chemisches Recyclingverfahren ermöglicht es, gemischte automobile Kunststoffabfälle wieder zu verwenden. Sie kommen beim Audi Q8 e-tron zum Einsatz. An verschiedenen Audi-Standorten werden seit 2017 Aluminiumblechverschnitte gesammelt und zum Lieferanten zurückgebracht. Dort werden zu Aluminiumblechen gleicher Qualität verarbeitet, die Audi anschließend wieder in der Fertigung verwendet.