Die zweite Fertigungslinie für Batteriemodule des vollelektrischen BMW i4 ist heute im BMW-Werk Leipzig angelaufen. Allein in diese Linie hat das Unternehmen rund 70 Millionen Euro investiert. Mit dem Ausbau entstehen auch neue Arbeitsplätze. Rund 250 Mitarbeiter werden bis Ende 2022 die Produktion der Batteriemodule in der zweiten Linie sicherstellen. Im Bereich E-Komponentenfertigung am Standort Leipzig sind derzeit über 700 Mitarbeiter beschäftigt.

Um auf den stetig steigenden Absatz elektrifizierter Fahrzeuge vorbereitet zu sein, wird der Bereich E-Antriebsfertigung im Leipziger Werk im nächsten Jahr weiter ausgebaut und flexibilisiert. Ein nächster großer Meilenstein wird der Bau des Mini Countryman-Nachfolgers sein, der ab 2023 in Leipzig vom Band rollt. Das Crossover-Modell wird sowohl mit Verbrennungsmotoren als auch reinem Elektro-Antrieb auf den Markt kommen.

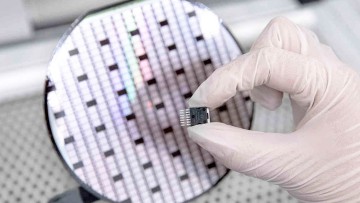

Die Fertigung der Hochvoltbatterien gliedert sich in zwei Produktionsabschnitte – die Modulfertigung und die Montage der Hochvoltbatterie. Die Produktion der Batteriemodule erfolgt in einem hochautomatisierten Prozess. Die Lithiumionen-Zellen durchlaufen zunächst eine Plasmareinigung. Eine speziell entwickelte Anlage lackiert anschließend die Zellen, um so eine optimale Isolierung zu gewährleisten. Danach werden die Batteriezellen zu einer größeren Einheit, den sogenannten Batteriemodulen, zusammengefügt. Die Batteriezellen bezieht BMW von Partnern, die diese nach Vorgaben des Unternehmens produzieren.

Die fertigen Batteriemodule werden anschließend gemeinsam mit den Anschlüssen zum Fahrzeug, Steuergeräten und Kühlaggregaten in ein Aluminiumgehäuse montiert. Die Größe und Form des Aluminiumgehäuses sowie die Anzahl der verwendeten Batteriemodule sind je nach Fahrzeugvariante unterschiedlich. So entsteht eine optimal an das Fahrzeug angepasste Hochvoltbatterie

BMW i4

Bildergalerie

Bildergalerie

Mini Cooper SE Countryman ALL4

Bildergalerie

Bildergalerie