Je nachdem, wie man die Schäden mit dem Versicherer klärt oder im Selbstbehalt trägt, hat der Fuhrparkleiter mit einem Dienstleister wie Carglass mal mehr und mal weniger oft zu tun. Glasschäden sind über die Teilkasko versichert und hier mit Abstand der häufigste Grund, Kontakt zur Versicherung oder zur Werkstatt aufnehmen zu müssen. So hat der Leasinggeber Leaseplan mal auf seine Schadensmeldungen geblickt und festgestellt, dass der Scheibentausch oder die Reparatur satte 69 Prozent der gemeldeten Teilkaskoschäden ausmachen. Der Marderbiss (zehn Prozent) sowie Sturm/Hagel (vier Prozent) sind eher Raritäten.

- Scheiben-Kalibrierung: Immer topaktuell

Elektrifizierung der Flotte: Carglass legt den Schalter um

"Solide und glaubhaft": BVF zertifiziert Carglass für nachhaltigen Fuhrpark

Nach einem Steinschlag stellt sich also die Frage nach der Reparatur oder dem Ersatz. Carglass macht beides, wie der Werbe-Jingle bestätigt, den wohl jeder sofort im Ohr hat. Muss dann etwa die Windschutzscheibe getauscht werden, dann ist diese selten in der Carglass-Werkstatt auf Lager, sondern kommt per Nachtsprung aus dem Logistikzentrum der Konzernmutter Belron, die vor mehr als 120 Jahren in Südafrika gegründet wurde. Dieses “wohl größte Glaslager der Welt”, wie der Dienstleister es bisweilen nennt, befindet sich im belgischen Städtchen Bilzen nahe Genk, nicht weit von der Grenze zu Deutschland.

Carglass Logistikzentrum

Bildergalerie

Bildergalerie

So braucht die neue Scheibe, sofern sie vorrätig ist, nicht lange bis in die Werkstatt. Wer bis 17 Uhr die Scheibe bestellt, erhält sie am nächsten Morgen geliefert. Da laut Belron über 95 Prozent der Scheiben verfügbar sind, lässt sich erahnen, wie groß dieses Lager ist. Mehr als sechs Fußballfelder fasst das Zentrum, und es erzählt viel über den Dienstleister und seinen Umgang mit den Kunden, den Lieferanten und seinen Mitarbeitern. Die Mitarbeiter stammen fast alle aus der Gegend, denn im naheliegenden Hasselt stand bis 2017 eines von fünf kleineren Lagern, die im Großbau 2018 aufgegangen sind. Die gut 250 Mitarbeiter sind damals mitgegangen und werden wertgeschätzt, was beim Besuch in Belgien von der ersten Minute an spürbar wird.

Alles wirkt hell, freundlich, gut organisiert. Das muss es auch sein, denn die gut 2.000 Scheiben, die allein täglich nach Deutschland gefahren werden, sind nur ein Teil dessen, was von Ost-Belgien in den Großteil von Europa transportiert wird. 2022 waren es fast 1,4 Millionen Scheiben. Dazu kommt Zubehör wie Scheibenwischer, was das ganze Lager auf fast acht Millionen Teile anwachsen lässt. Die Scheibenwischer für Deutschland sind dabei etwas eigen, dann im Land ohne Tempolimit müssen die Wischer auch bei Höchsttempo zuverlässig ihre Arbeit tun, was im Rest des Liefergebietes die jeweiligen Höchstgeschwindigkeiten strikter definieren. Also sind die deutschen Wischer (alle von Bosch) Hochleistungskönner.

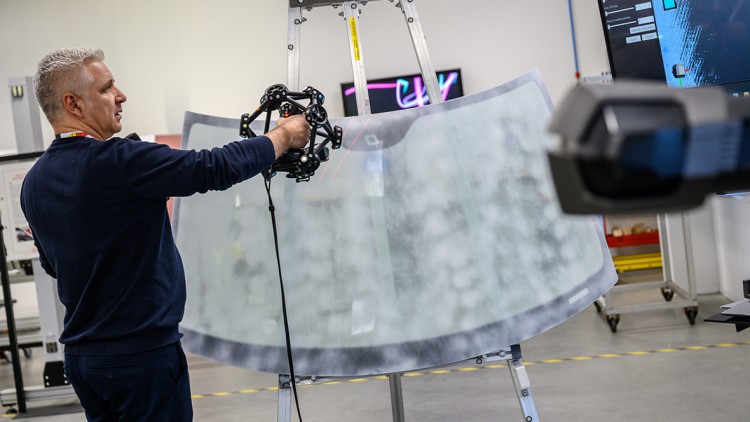

Mit Bosch kooperiert Belron auch beim Thema Kalibrierung. Dieses – um es verkürzt zu sagen – Nachschärfen der verbauten Kamera in der Frontscheibe, die in Fahrzeugen mit Helferlein wie dem Abstandstempomaten die Steuerung übernimmt, ist immens wichtig. Denn der Prozess stellt sicher, dass das elektronische Auge auch nach dem neuen Einbau auf der neuen Scheibe genauso scharf sieht wie vorher. Für dieses Testszenario gibt es ein computergestütztes Protokoll samt technischer Hilfsmittel. Die in der Regel statische Prüfung (in der Werkstatt) dauert eine gute Stunde und erhöht natürlich die Kosten auf der finalen Scheibenrechnung – egal, ob sie die Versicherung oder der Fuhrparkbetreiber trägt. Aber sie ist wichtig, da sie die Sicherheit für den Fahrer garantiert. So wird bei Carglass erst eine Rechnung verschickt, wenn vorher die Scheibe kalibriert worden ist.

Das Wechseln und Kalibrieren der Scheibe ist der sichtbare Teil der Dienstleistung. Die riesige Logistik, die es braucht, um dieses Versprechen im Grunde jedem Autofahrer geben zu können, zeigt sich erst an Orten wie in Bilzen. Die Komplexität wird deutlich, wenn man einmal nachzählt, wie viele unterschiedliche Scheiben etwa an einem BMW 5er verbaut sein können. Wollen Sie im Kopf mal diese durchgehen und schätzen? Wenn Sie dabei auf gut 40 kommen, liegen Sie richtig. 39 sind es. Hinzu kommen etwa zwei Dutzend unterschiedliche Merkmale, die eine Scheibe aufweisen kann. Das macht sie zu einem Spezialisten und damit zu einem teuren Gut. Das weiß auch Matthias Wittenberg sehr genau.

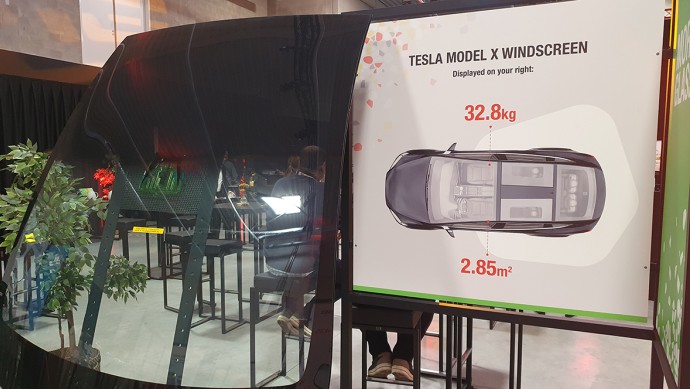

Der Head of Sales bei Carglass zeichnet den Werdegang vom simplen Glas zum komplexen Bauteil nach: "1980 hatte die Autoscheibe beispielsweise zwei Funktionalitäten, heute sind es je nach Modell bis zu 28 – beispielsweise Regensensor, Solarschutz, Akustik, Wärmeschutz, das Head-up-Display und vor allem die ADAS-Anbindung. Höhere Serviceanforderungen entstehen auch durch größere Scheiben. Im Vergleich zu 1980 haben wir ein Plus von 37 Prozent errechnet. Hinzu kommt der Trend zu komplexerer Formgebung, wie wir sie beispielsweise bei Tesla und anderen Herstellern beobachten.” Große, schwere Scheiben, die kalibriert werden müssen, sind Kosten, die nur gespart werden können, wenn man stattdessen – sofern es möglich ist – diese repariert. Wittenberg spricht hier von der Repair-First-Strategie, deren Ansatz dem Wortsinn folgt. Ein nicht zu vernachlässigender Effekt liest sich an der CO2-Bilanz beider Vorgehensweisen ab. So mindert laut den Berechnungen der Kölner die Reparatur den CO2-Ausstoß im Vergleich zum Ersatz einer neuen Scheibe den Wert um 75 Prozent: 16,2 kg CO2 stehen 62,8 kg gegenüber.

Herr Wittenberg, wie wird sichergestellt, dass auch die Scheiben von neuen Automarken aus China verfügbar sind? Produziert Carglass diese selbst, wenn diese nur sehr schlecht direkt über den Autobauer bezogen werden kann?

Matthias Wittenberg: Wir arbeiten sehr eng mit renommierten Scheibenherstellern zusammen, um den bestmöglichen Service für unsere Flottenkunden sicherzustellen. Bereits bei der Markteinführung neuer Fahrzeugmodelle können wir daher in der Regel Scheiben reparieren oder auszutauschen. 90 Prozent der Scheiben kommen derzeit von den international führenden Herstellern wie Fuyao, AGC, Shatterprufe oder Pilkington. Diese stellen sich sehr früh auch auf den Reparaturmarkt ein, der durch neuen Fahrzeuganbieter und Modelle grundsätzlich einem ständigen Wandel unterliegt. Wir verwenden ausschließlich Scheiben in erstklassiger Originalqualität, die auch von der Automobilindustrie verbaut werden. Bei chinesischen Automarken besteht die Herausforderung darin, dass es noch sehr wenig zugelassene Fahrzeuge gibt und die Hersteller noch keinen Aftermarket für Ersatzteile, wie zum Beispiel Scheiben, aufgebaut haben. Daher arbeiten wir in enger Abstimmung mit unserem zentralen Einkauf von Belron in Bilzen, Belgien, zusammen, um an passende Scheiben für die gängigsten Modelle chinesischer Autohersteller zu kommen. Zusätzlich stellen wir gemeinsam mit Bosch sicher, dass auch bei einem nötigen Austausch der Scheiben, eine verbaute Kamera für ein Fahrerassistenzsystem rekalibrieren werden kann.

Die Kalibrierung der Kamera ist Pflicht bei Carglass. Das garantiert die Sicherheit der Assistenzsysteme, kostet allerdings auch Geld. Wie sehen die Flottenbetreiber diesen Zusammenhang?

M. Wittenberg: Schlanke und auf Flottenbetreiber ausgerichtete Prozesse sind uns sehr wichtig, um Transparenz und Effizienz im Schadenmanagement sicherzustellen – damit unsere Kunden durch die Zusammenarbeit mit uns auch in Bezug auf planbare TCO profitieren. Es lässt sich nicht vermeiden, dass mit der zunehmenden Komplexität der Scheibe nicht nur höhere Ersatzteilkosten, sondern auch umfassendere Serviceumfänge entstehen. Investitionen in die Kalibrierungstechnologie und Diagnoseprozesse für Fahrerassistenzsysteme wie Diagnostics Over Internet Protocol und Security-Gateway-Fahrzeugverschlüsselungen erhöhen den Zeitaufwand bei der Rekalibrierung ganz erheblich. Diese Faktoren bleiben nicht ohne Einfluss auf die Tarifmodelle und Preise. Zudem brauchen Fuhrparkmanager aus Sicherheitsgründen in Bezug auf die Flottennutzer die Gewissheit, dass die Rekalibrierung, gemäß Herstellervorgaben, vorgenommen wurde. Daher können wir auf den Extra-Aufwand nicht verzichten.

Die Scheibe als solches wird energieintensiv hergestellt. Welche Preiserhöhungen aufgrund der Energie- und Rohstoffkosten sind für Flottenkunden zu erwarten?

M. Wittenberg: Die Auswirkungen der gestiegenen Energiekosten spüren wir in vielen Bereichen – auch bei den Ersatzteilpreisen, die je nach Fahrzeugmodell im zweistelligen Prozentbereich zugelegt haben. Nach unseren Erfahrungen ist ein anderer Trend jedoch viel entscheidender für die Preisentwicklung: Die Komplexität der Fahrzeugtechnik – speziell die Vielzahl an Sensoren der Fahrerassistenzsysteme. 1980 hatte die Autoscheibe beispielsweise zwei Funktionalitäten, heute sind es je nach Modell bis zu 28 – beispielsweise Regensensor, Solarschutz, Akustik, Wärmeschutz, das Head-Up-Display und vor allem die ADAS-Anbindung. Höhere Serviceanforderungen entstehen auch durch größere Scheiben: Im Vergleich zu 1980 haben wir ein Plus von 37 Prozent errechnet. Hinzu kommt der Trend zu komplexerer Formgebung, wie wir sie beispielsweise bei Tesla und anderen Herstellern beobachten. In puncto Kosten- und Energieeffizienz hebe ich daher immer wieder gern unsere Repair-First-Strategie hervor, die eine mögliche Reparatur der Scheibe grundsätzlich dem Ersatz vorzieht. Damit profitieren Flottenbetreiber von einem erheblichen Kosteneinsparungspotenzial. Hinzu kommen die Auswirkungen auf die CO2-Bilanz und damit auch den Klimaschutz: Eine Reparatur verursacht fast 75 Prozent weniger CO2-Ausstoß im Vergleich zum Einbau einer neuen Scheibe. Die Emission des Einbaus einer neuen Scheibe beträgt nach Auswertungen von Carglass Deutschland durch die Produktion, den entstehenden Glasabfall (12,9 kg) und Lieferwege im Schnitt 62,8 Kilogramm CO2. Im Gegensatz dazu entstehen bei der Reparatur durchschnittlich nur 16,2 Kilogramm CO2.