Um Elektroautos der Zukunft leichter zu machen, forscht das Deutsche Zentrum für Luft- und Raumfahrt (DLR) derzeit im Projekt CosiMo (Composites for Sustainable Mobility) an neuen Leichtbaulösungen für Batteriegehäuse. Mit faserverstärkten Kunststoffen (FVK) könnten die rund 300 Kilogramm schweren Kästen aus Aluminium oder Stahl deutlich abspecken.

Ein erstes Bauteil in Form eines 1,10 x 0,53 Meter großen Deckels wurde nun unter industriellen Bedingungen fertig- und vorgestellt. Ziel des CosiMo-Projekts ist es, die kostenintensive Herstellung solcher FVK-Bauteile sowohl ökonomisch als auch ökologisch zu optimieren.

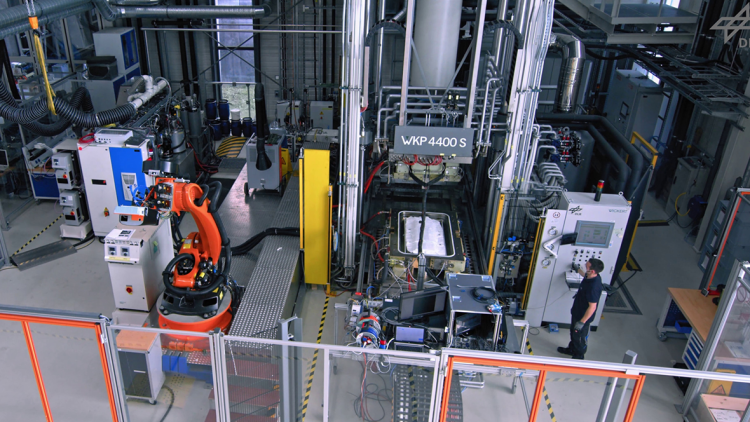

Der Deckel wurde ähnlich wie etwa die Karosserieteile des Leichtbau-Stromers BMW i3 im "Resin Transfer Moulding"-Verfahren hergestellt. Dabei wurden recycelte Glasfaser-Vliesstoffe in einer Metallform mit thermoplastischem Kunststoff imprägniert. Statt Epoxidharz wurde der als Nylon bekannte Polyamid 6 in die Form gegeben und wie in einer Art Waffeleisen mit den Textilfasern anschließend unter Hitze verpresst. Der Vorgang dauerte sechs Minuten.

Das dabei entstandene Bauteil ist nicht nur leichter als ein Metalldeckel, es ist zudem korrosionsbeständig und lässt sich dank seiner thermoplastischen Eigenschaften zudem weiterverarbeiten. Das Projektteam will nun mit seinem neuen Ansatz die Vorteile kostengünstiger Fertigung mit guten mechanischen Materialeigenschaften verbinden.