Ein Auto besteht aus tausenden Einzelteilen. Und alle müssen hergestellt, gelagert, transportiert und verbunden werden. Das kostet sehr viel Geld, Zeit und Energie. Das sogenannte Mega-Casting könnte künftig viele Ressourcen sparen – und den Autobau revolutionieren. Zumindest, wenn man Tesla und Volvo glauben will.

Mega-Casting: Angesagtes Druckgussverfahren im Autobau

"Casting" meint in diesem Fall kein Auswahlverfahren irgendeiner Art, sondern ist die Kurzform des englischen "Die Casting", was wiederum ein Druckgussverfahren zur Herstellung von Metallteilen bezeichnet. An sich nichts Neues in der Autoproduktion: Schon seit Jahrzehnten werden einzelne Fahrwerks-, Motoren- oder Karosserieteile auf diese Weise hergestellt. Zu den größten Komponenten zählten Federbeindome und Längsträger, zu den kleinsten etwa der bekannte Mercedes-Stern.

So funktioniert Mega-Casting

Bildergalerie

Bildergalerie

Auch er kommt aus der Druckgusspresse: Geschmolzenes Zink wird unter hohem Druck in eine Negativform gespritzt, wo es erstarrt und anschließend zur Weiterverarbeitung entnommen wird. Das Verfahren ist schnell, unkompliziert und flexibel. Für ein anderes Bauteil braucht es nur eine geänderte Form – und weiter geht es mit dem Pressen im Sekundentakt.

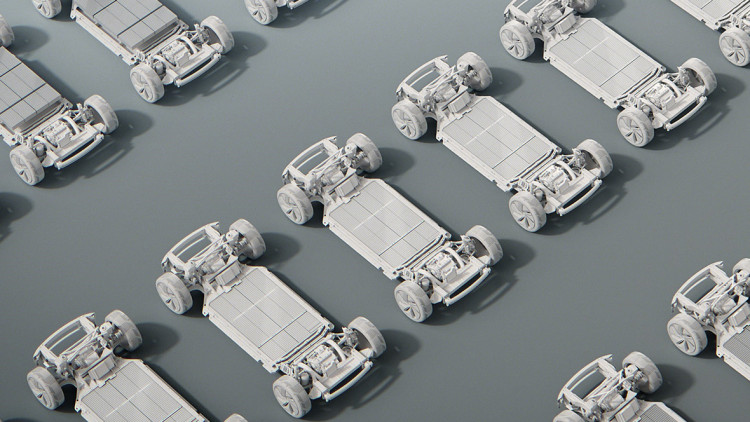

Mega-Casting funktioniert genauso. Nur in sehr viel größerem Maßstab. Statt einem handtellergroßen Bauteil verlässt gleich ein halbes Pkw-Chassis die gigantische Presse. Über 400 Tonnen schwer, 20 Meter lang, sechs Meter hoch und sechs Meter breit sind die Maschinen, die künftig in immer mehr Automobilwerke einziehen und dort ganze Armeen von Robotern ersetzen dürften.

Als Pionier der Technik gilt Tesla; die Amerikaner haben erste Pressen bereits im Einsatz, sollen weitere bestellt haben, auch für die neue Fabrik in Brandenburg. Giga-Casting heißt die Technik bei ihnen – nicht wegen der eigenen "Giga"-Nomenklatur, die sich in Gigafactory und Co. wiederfindet, sondern weil der italienische Hersteller IDRA seine Maschinen selbst so nennt. Wegen ihrer puren Größe.

Volvo ist engangiert beim Mega-Casting

Neben dem E-Autobauer aus Kalifornien schwingt sich aktuell Volvo auf, zu den Vorreitern der Technologie zu werden. Ab 2025 wollen die Schweden in ihrem Stammwerk Torslanda den hinteren Teil der Bodenstruktur ihrer kommenden E-Modelle als zusammenhängendes Aluminiumteil gießen. Wo bislang hundert Einzelteile zu einem Ganzen verschraubt, geschweißt und geklebt werden mussten, kommt das komplette Element nun binnen 140 Sekunden aus der Presse.

"Mega-Casting hat einen großen Einfluss auf die Fertigungskomplexität, es fallen viele Baugruppen im Karosseriebau weg. Das ist einer der großen Vorteile", erläutert Mikael Fermér, bei Volvo Projektleiter für ein Einführung der neuen Technik. Weniger Komplexität bedeutet eine schlankere Logistik, eine sinkende Fehleranfälligkeit und im Ergebnis niedrigere Kosten. Dazu kommen Effizienzvorteile, etwa beim Energieeinsatz oder durch den Wegfall von Metall-Verschnitt.

Genaue Angaben zu den finanziellen Vorteilen will Fermér nicht machen – doch die Einsparungen im Vergleich mit der klassischen Produktionsweise dürften ebenso gigantisch sein wie die Mega-Casting-Pressen. "Es ist eine große Anfangsinvestition, aber wenn man die Infrastruktur erst einmal aufgebaut hat, wird die Produktion langfristig viel billiger", so Fermér. "Es fallen im Grunde nur die Kosten für neue Gussformen an, wenn die Produktion der nächsten Fahrzeuggeneration beginnt. Das ist eine völlig neue Denkweise."

Modellwechsel können flexibler und kostengünstiger erfolgen. Und selbst innerhalb einer Fahrzeuggeneration sind Anpassungen vergleichsweise unkompliziert machbar – etwa wenn neue Akku- oder Motor-Technologien relevant werden. "Bei einer traditionellen Fertigungsstraße ist das fast unmöglich", sagt Fermér.

Verschiedene Wettbewerbsvorteil

Sollten sich die theoretischen Vorzüge realisieren lassen, würde das einen immensen Wettbewerbsvorteil für die Anwender bedeuten – bei Kosten, Ökobilanz und Produktionsgeschwindigkeit. Neben Tesla und Volvo sind wohl längst auch andere Autohersteller dabei, ihre Werke anzupassen. Vor allem den chinesischen Unternehmen wird reges Interesse nachgesagt. Neben Italien beherbergt das Reich der Mitte die wenigen internationalen Anbieter von Mega-Casting-Pressen.

Fernziel aller Hersteller ist es, immer größere Teile im Druckguss-Verfahren herzustellen. "Es wird höchstwahrscheinlich möglich sein, in Zukunft einen einteiligen Unterboden zu gießen", glaubt Fermér. Zumindest, wenn ausreichend große Maschinen zur Verfügung stehen. Ob das angesichts der dann immer komplexeren Formen in jedem Fall sinnvoll ist, sei aber eine andere Frage. "Ich denke jedoch, dass wir in den kommenden Jahren in der Automobilindustrie viele sehr große Strukturgussteile sehen werden."

Allerdings: Nur positive Aspekte hat das Druckgießverfahren auch nicht. So sind die Wandstärken der Mega-Casting-Bauteile aktuell deutlich größer als bei der klassischen Umformung mit Blechpressen, was Gewicht und Materialeinsatz erhöht. Zudem werden die Gussformen mit wachsender Bauteilgröße immer klobiger und schwerer, erreichen zwei- bis knapp dreistellige Tonnenwerte, und sind bei Installation und Wechsel entsprechend schwierig in der Handhabung.

Wie sich Vor- und Nachteile auf mittlere Sicht austarieren, bleibt abzuwarten. Dass aber viel Bewegung in die Prozesse der Fahrzeugproduktion kommen wird, ist sicher.